Wie wird ein Selbstbau-Wagen gelötet?

Hallo liebe Bastlerfreunde,

seit längerem plagt mich das schlechte Gewissen, dass es nun seit einem Jahr keine Fortsetzung meines Berichtes gab. Manchmal wundert man sich tatsächlich, wie schnell ein Jahr vorüber ist. Nun möchte ich aber nicht mehr länger säumig sein und werde wieder mit ein paar Zeilen zum Länderbahnforum beitragen.

Der letzte Bericht schloss mit der Fertigstellung einer Ätzvorlage. Somit sind die Zeichen- und Denkarbeiten abgeschlossen.

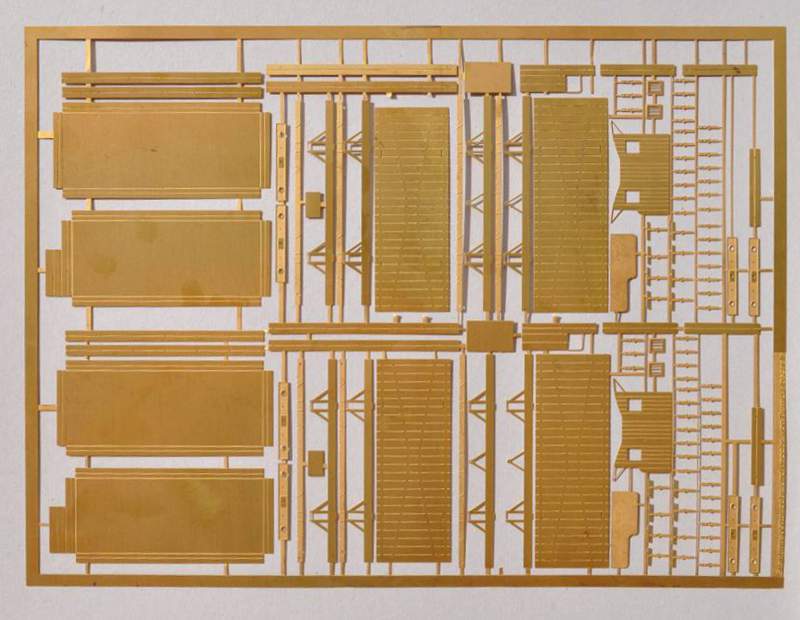

Die Zeichnungen der Vorder- und Rückseite kann ich immer per E-Mail versenden. Die Druckerei schickt diese dann über ihr CAD-Programm an den Drucker und belichtet mir die Filme aus. Die Filme gehen dann direkt von dort zur Ätzfirma. Nach ein paar Tagen kommt dann ein schönes Päckchen, das immer wieder aufs Neue leichtes Herzklopfen verursacht. In der Regel lasse ich gerne im DIN-A-3-Format ätzen. Das lohnt sich dann von den Kosten her.

So, nun kommt das große und gerne kontrovers diskutierte Thema des Lötens. Die Lötfans unterscheiden sich ja grundsätzlich in die Kolbenschwinger und die Gasverbrennungskünstler. Beide Techniken haben ihre Vorteile und ich denke, da gibt es nicht unbedingt ein Besser und ein Schlechter. Ich selbst kam über das Löten mit dem Lötkolben zum Hobby, mit dem Flammlöten freunde ich mich gerade in letzter Zeit aber auch immer mehr an.

Aber jetzt mal ein paar grundsätzliche Dinge aus meiner Erfahrung. Zuerst braucht es natürlich eine ordentliche Grundausstattung.

Beim Löten mit dem Lötkolben ist selbiger natürlich das alles entscheidende Werkzeug. Ich habe – mal wieder von meinem Nachbarn – vor Jahren eine ausrangierte Lötstation von Weller bekommen. Das Teil ist glaube ich schon fast antiquarisch, aber ich gebe es nicht her! Die Lötstation schiebt automatisch Wärme nach, wenn gelötet wird. Trotz der „schlappen“ 60 W bleibt an der Lötspitze so immer genügend Wärme. Entscheidend ist hier die Güte der Lötspitze. Die gibt es austauschbar in verschiedenen Formen (spitzer, breiter, sichelförmig…) und vor allem in verschiedenen Temperaturbereichen. Ich habe Spitzen, die erhitzen sich auf rund 400 – 450 °C. Wem es etwas sagt: Die Lötspitzen von Weller heißen PTB 08 bzw. PTB 09 und kosten so rund 5€. Mir liegt hier die etwas schmalere Spitze am besten in der Hand. Damit kann man gerade im H0-Bereich auch in engere Ecken kommen.

Wichtig ist einfach, dass die Spitze möglichst viel Hitze schnell auf den Punkt bekommt. Somit genügt es dann, die zu lötenden Teile nur kurz zu berühren, um eine gute Lötung zu erhalten. Wenn ich lange draufhalten muss, bis die Lötung stattfindet, erwärmt sich drum herum auch alles. Eventuell fallen andere gelötete Teile wieder ab. Oder das Lot „klebt“ förmlich am Blech fest, ohne dass es zerfließt. Was ich auch schon sah, ist, dass das Lot dann nur als Kugel an der Lötspitze hing und sich so aber nirgends mehr verlöten ließ.

Im letzten Workshop in Baar-Ebenhausen bei unserem leider verstorbenen Bastlerfreund Wolfgang sah ich auch so manche Baumarktlötstation, die sich elektronisch zwar auf 400 °C steuern ließ, aber die Hitze wegen der falschen Lötspitze vorne gar nicht ankam!

Die andere Grundausstattung ist das Lot. Ich nehme gerne einen ganz dünnen Draht. Mit 0,8 mm habe ich sehr gute Erfahrungen gemacht. Seit Jahren hatte ich einen mit integriertem Lötfett. Der ist jetzt aus und ich nehme zurzeit aus dem Fundus einen Draht ohne Lötfett. Das lötet auch super, aber ich meine, das erstere zerfloss noch feiner und schneller.

Tja, nun kann es losgehen, oder? Nein, nein, sagt der Profi. Und er hat Recht. Ohne Flussmittel geht nix. Das Messingblech läuft an und nimmt kein Lot auf. Erst mit Lötwasser oder anderem Flussmittel wird das Blech etwas angeätzt und das Lot kann zerfließen. Hier nahm ich schon alles Mögliche. Gerne arbeitete ich mit Lötpaste aus dem Hausbau, die ist nicht so gesundheitsschädlich. In Frankreich ging mir während des Urlaubs die Paste aus und ich stieg auf eine giftig scheinende bläuliche Flüssigkeit um, die ihren Dienst auch gut verrichtete (also laut Hersteller auch für Wasserleitungen geeignet und eher nicht giftig…). Die Nachteile: Beide Flussmittel ergeben gerne schwarze Verbrennungsrückstände beim Löten, die fast nicht weggehen, manchmal nur beim Sandstrahlen. Nach Jahren des Putzens bin ich nun auch beim Lötwasser gelandet, das das Lot zudem noch recht fein zerfließen lässt. Jetzt aber kannīs losgehen. Na ja, eigentlich schon, aber die Randbedingungen sollten auch stimmen. Eine gelochte Keramikunterlage und etwas Werkzeug braucht man auch noch.

Aber jetzt steigen wir mal in die Praxis ein. Ich fange in der Regel immer mit dem Fahrgestell an. Die Grundplatte trenne ich mit der Schere oder dem einphasigen Seitenschneider aus dem Blech heraus. Ebenso die beiden Kulissen für die Längsträger. Die Kulissen sind lediglich „Führungshilfe“ für die Längsträgerprofile. Die Kulissen haben zwei kleine Stege an der Oberseite, die nachher in die entsprechenden Durchbrüche in der Bodenplatte greifen. Zudem bilden sie das Grundgerüst für die Achslager. Das garantiert dann später, dass die Achsen rechts und links genau parallel sitzen und die Achsen später nicht schräg unter dem Wagen laufen.

Gemäß dem Vorbild hat die Bodenplatte nun Versteifungen in Form von verschiedenen Profilen. Ich beschreibe hier mal den Aufbau, wie er bei den meisten kleineren Güterwagen vorhanden war. Letzten Urlaub lötete ich meine letzten Reste Steintransporter zusammen und machte auch ein paar Bilder dazu.

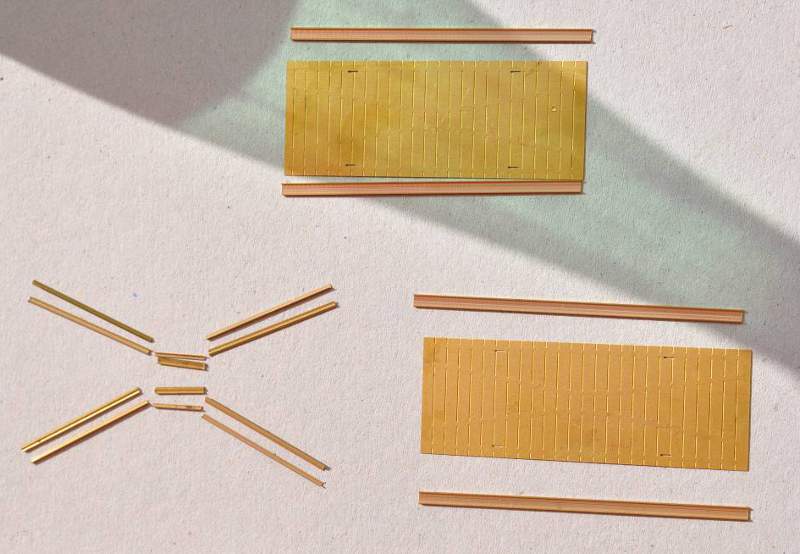

Also: Zuerst wurden Z-Profile entsprechend abgelängt. In der Mitte zwei kurze parallel zueinander. Davon diagonal zu den Ecken führend vier längere. Ich löte beim Z-Profil immer die Bodenkante nach außen. Profile beziehe ich immer von Bavaria oder Hassler, manche auch von Aeronaut. Die haben jedoch nicht alle H0-Größen. Aber Aeronaut liegt bei um die Ecke, da kann man auch mal schnell was holen.

Danach kümmere ich mich um die Längsträger. Das U-Profil wird auf die richtige Länge gebracht und das Blech mit den Nietenbändern eingelötet. Dann folgt die oben beschriebene Kulisse. Danach wende ich mich den Achslagern/Federpaketen zu. Ich nehme hier immer die zur Epoche passenden Achslager von Bavaria. Diese bohre ich mit 1 mm auf (für Bavaria-Radsätze passt das super, H0-Pur werden mit 0,8 mm aufgebohrt). Nicht zu tief bohren, sonst rutschen nachher die Achsen aus den Lagern!

Gelegentlich muss ich dann die inneren Führungen der Achslager noch etwas abschleifen, damit sie in die Achslagerkulisse passen. Die Achslager fixiere ich mit der Pinzette und löte nur die Füßchen auf das U-Profil. Das ist wichtig, so lassen sich nachher die Achslager noch etwas in der Kulisse nach oben oder unten drücken. Damit lässt sich das Kippeln der Achsen wieder ausgleichen.

Ach ja, zur Technik allgemein. Die Profile und aufeinanderliegenden Bleche werden mit etwas Lötwasser eingestrichen. Ich nehme dann gerne eine längere Stecknadel (die größere Ausführung) und fixiere damit die Bleche und gehe anschließend mit dem Lötkolben entlang. Die Nadelspitze nimmt eigentlich keine Wärme auf und behindert dadurch das Löten nicht.

Manchmal fixiere ich auch von Hand. Die Kulissen hinter dem U-Profil der Längsträger richte ich gerne nur mit den Fingern aus, so dass sie sauber in der Höhe hinter dem U-Profil liegen. Dann wird die Kulisse nur kurz an den Enden des Profils angelötet. So ist alles schön fixiert. Anschließend kann man die beiden Teile mit der Pinzette halten und durchlöten.

So, wo waren wir jetzt? Ach ja. Die Längsträger sind nun fast, aber nur fast, fertig. Die Steintransporter haben noch Auftritte. Hierzu hatte ich im Blech für die Nietenbänder im U-Profil schon kleine Löcher im Blech mitätzen lassen. Diese werden nun mit 0,8 mm aufgebohrt. Darin passen die Auftritte (ebenfalls Bavaria-Gussteil) mit den Gusszapfen. Hinten verlöten (lässt sich freihändig mit der Nadel fixieren. Doch, das geht!!) und verschleifen. Dann sind die beiden Längsträger fertig.

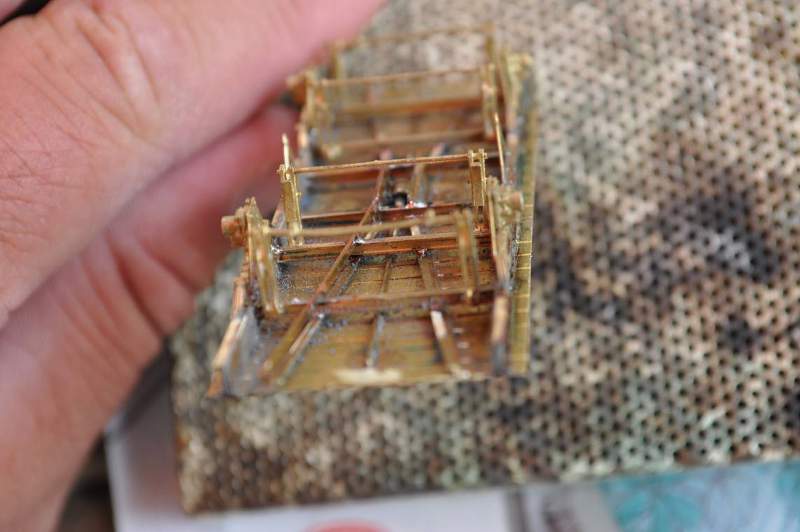

Die Stege der Kulissen passen nun in die Aussparungen der Bodenplatte. Hier gehe ich wieder von Hand vor. Nach dem Einstreichen mit Lötwasser halte ich das fertige U-Profil in der Mitte per Hand auf das Bodenblech fixiert. Nach der Kontrolle, ob das Profil auch rechtwinklig aufliegt, fixiere ich das Profil an den Enden mit Lot. Somit rutscht auch hier nichts mehr weg. Anschließend werden die beiden Längsträger mit reichlich Lot an der Bodenplatte festgelötet.

Normalerweise muss ich dann anschließend die Sachen etwas von überschüssigen Lötresten säubern. Dazu habe ich die Schleifzubehör von Proxxon. Die blauen Schmirgelscheiben schmirgeln gut, sind aber für diese Zwecke einfach zu dick. Deshalb halbiere ich die Teile immer mit der Laubsäge. Das gibt dann schön dünne Scheiben, die auch nachgeben und das Messing nicht beschädigen. Damit werden die Z-Profile und die Längsträge sowie die Lötstellen der Auftritte und der Achslager gesäubert und ggf. verschliffen.

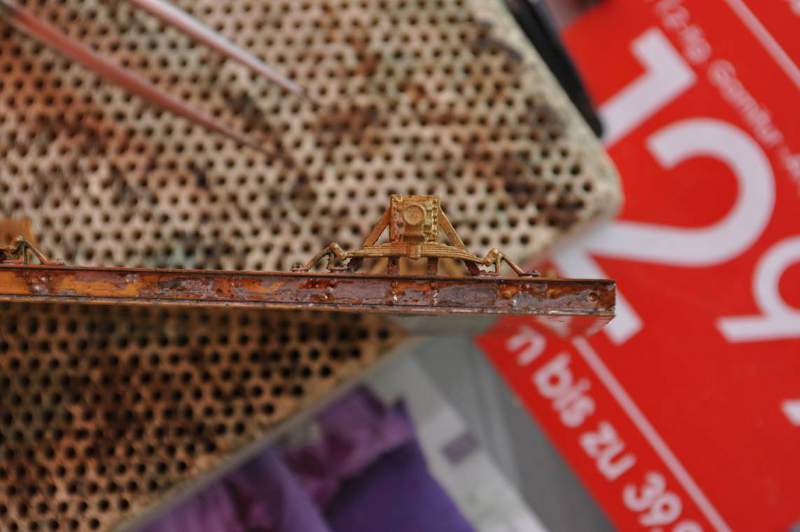

Nun wird in der Bodenmitte, zwischen den kurzen Z-Profilen, die Kupplungsfeder gelötet. Hier habe ich oft Schwierigkeiten beim Löten. Das Gussteil (auch von Bavaria) nimmt oft nicht so die Hitze an, wie ich es mir wünsche, aber es sollte doch immer auf den Z-Profilen rechts und links aufliegend verlötet sein. Daran werden nach vorne und hinten je ein 0,5 mm-Drahtstück gelötet. Hier habe ich oft das Problem, dass der Draht am Ansatz der Kupplungsfeder zu hoch sitzt und den späteren Querprofilen etwas im Weg ist. Hier ist sorgfältig zu arbeiten.

Der weitere Aufbau gilt nun den H-Profilen (oder besser I-Profile), die zwischen den Längsträgern im rechten Winkel sitzen. Beim ungebremsten Wagen sind es sechs Stück. Zwei werden über den Knicken der Z-Profile gelötet, die anderen vier jeweils auf Höhe der inneren Füße der Achslager. Hilfreich ist es, die Achsen schon einmal probeweise einzusetzen. Einerseits kann ich so gleich im Rohzustand das Kippeln beseitigen. Andererseits kann ich gleich Maß nehmen, dass die Räder nachher nicht an den I-Profilen streifen.

Nach dem Maßnehmen werden die Achsen wieder entnommen und die Profile eingelötet. Ist manchmal ein Geduldsspiel. Die Profile müssen sauber auf den Z-Profilen aufliegen, sonst sieht das nachher in der Längspeilung aus wie Kraut und Rüben. Auch hier fixiere ich gerne mit der Nadel, ärgert aber manchmal! Ohne ruhige Hand geht es schnell über den Drehpunkt und das Profil rutscht weg. Also alles nochmals ausrichten. Die Profile lötete ich zuerst an den Z-Profilen leicht an. Dann kann jedes Profil an den Längsträgern gut verlötet werden, abschließend werden die Stellen an den Z-Profilen nachgelötet.

Beim gebremsten Wagen werden nur über dem Knick die I-Profile gelötet. An den Achsen kommen die Bremsengussteile zum Einsatz. Die nehme ich auch von Bavaria. Hier ist das vorherige Anpassen an die eingesetzten Achsen unbedingt anzuraten. Mir sind schon öfters bei Freihandübungen die Abstände zwischen Bremsbacken und Rad etwas zu weit geraten!

Wenn das nun alles sitzt, gehe ich hinter die Pufferbohlen. Die müssen nun –sauber– im rechten Winkel und plan zur Oberkante der Bodenplatte sitzen. Das richte ich auch gerne mit der Hand aus und löte zuerst in der Mitte einen kleinen Punkt zur Fixierung. Nach der Sichtkontrolle und einer eventuellen Korrektur wird dann die ganze Kante durchgelötet. Auf die Pufferbohlen werden nun die jeweils zwei Ösen für die Fangketten gelötet. Zum Fixieren drücke ich gerne die Bodenplatte mit den Fangkettenhaltern gegen die Seitenwand der Keramikplatte. Nach ein oder zwei Korrekturen sitzt dann alles im rechten Winkel.

Wie ihr seht, kann man bei gutem Lötgerät manches mit den Fingern fixieren. Da die Hitze beim Löten so hoch ist, dass sie das Lot gleich fließen läst, muss man nur kurz ranhalten. Bis die Hitze zu den Fingern kommt, ist man schon fertig.

Jetzt geht es an das Komplettieren der Bodenplatte. Genau über den Z-Profilen werden nun die L-Profile auf die I-Profile gelötet. Möglichst so ablängen, dass sie nahe an der Pufferbohle enden. Eventuell kann man da nochmals verlöten, dann bekommt das Ganze noch mehr Steifigkeit.

Bei der gebremsten Version kann nun die Bremsumlenkung in der Bodenmitte eingelötet werden. Bei den Bavaria-Bremsanlagen muss hier immer ein wenig geschliffen und angepasst werden, damit nachher die Aufnahmen nicht schief zu den Achsen stehen. Ach ja, die Bremsen haben immer einen dünnen und eine dicken Verbindungssteg. Die Teile mit den dicken Stegen sitzen immer zur Außenseite, die mit den dünnen sitzen innen zu den Achsen.

So, nun geht es schon fast dem Ende zu. Die Kupplungen werden nun zusammengesetzt und gemäß der üblichen Bavaria-Anleitung verlötet und verquetscht. Nicht zu sehr quetschen, sonst sind sie nachher nicht mehr beweglich.

Bei den Steintransportern ist die Pufferbohle ja an der Bodenplatte angesetzt. Somit kann man die Kupplungen gleich fertig anbringen. Sie werden durch die Öffnung gesteckt. Ich fixiere seit langer Zeit nicht mehr mit einem 0,3-mm-Draht. Auf der Kupplung bekam ich selten eine saubere Bohrung hin. Leichter ist, die Feder einfach mit der Nadel fixieren, hierbei die Kupplung und die Bodenplatte gegen Stifte/Zahnstocher drücken und dann die Feder hinten unter leichter Spannung an die Kupplung löten.

Bei der gebremsten Version werden jetzt die 0,3-mm-Drähte an der Bremsanlage komplettiert. Ich weiß ja nicht, wie es euch geht, aber das ist immer wieder ein Geduldspiel und eine Fummelei, bis die Drähte richtig abgelängt sind. Dann muss die Lötung einwandfrei sein, sonst brechen sie wieder beim Sandstrahlen oder beim Einsetzen der Achsen auf. Hier musste ich schon oft nach dem Lackieren nochmals löten und nachlackieren!

Nun werden noch die Fangketten angebracht. Hier nehme ich immer die kleinen Haken von Bavaria und drei oder vier Glieder einer Kette. Zum Anbringen verzwirble ich immer ein Stück 0,3-mm-Wickeldraht aus dem Floristenbedarf. Die gebremste Version lege ich erstmal ebenfalls zur Seite.

Jetzt geht es mit dem Aufbau weiter. Nachdem ich die Biegekanten gut hinbekam (habe ich mit 0,5 mm Breite ausgeführt) lassen sich die Innenkästen gut und sauber umbiegen. Hier ist durch Handfixierung auch darauf zu achten, dass die vier Wände senkrecht stehen. Anschließend werden die vier Ecken verlötet.

Nun werden die äußeren Seitenwände etwas angepasst und ebenfalls verlötet. Auch das geht von Hand. Ausrichten und in der Mitte nur mit etwas Lot fixieren. Dann mit der Pinzette halten und durchlöten. Hier reichen die Oberkante und der Stoß an den Ecken. Mit der Schleifplatte mit dem geklebten Schleifpapier wird nun die Oberkante des Wagens rundum verschliffen.

An den äußeren Seitenwänden sind kleine Unterbrechungen im Brettprofil eingezeichnet worden. Auf deren Höhe werden nun die feinen Nietenbänder angelötet. Diese lassen sich auch gut mit der Nadel fixieren. An den Ecken hat es an den Nietenbändern um die Ecke gehende Stege. Diese müssen etwas gekürzt werden. Nach dem Anlöten wird nochmals mit der verdünnten Schmirgelscheibe gesäubert. Beim Zeichnen wurden schon an den äußeren Seitenwänden Durchätzungen eingezeichnet. Hier wird wieder leicht aufgebohrt und zwei Signalhalter werden angepasst und angelötet. Mit etwas Übung lassen sich auch diese mit der Nadel fixieren. Es ist aber darauf zu achten, dass die Sockelplatten der Halter sauber senkrecht stehen. An der Stirnseite liegen die Nietenbänder leider zu eng über den Puffern. Sie müssen dann entweder etwas versetzt oder eben gekürzt werden.

Der ungebremste Wagen wäre nun fertig gelötet.

Beim gebremsten Wagen wird jetzt das Bremserhaus gefaltet. Die Sitzfläche wird eingelötet und die Bohrungen für die zwei Griffstangenhalter nachgebohrt. Die Fenstergitter lasse ich extra. Die werden nachher braun lackiert und nur eingeklebt. Das Dach wird sanft über der Rundung einer Taschenlampe gebogen und rundum angelötet. Hierzu nehme ich immer das Bremserhäuschen und drücke es auf das liegende Dach. Dann wieder einen Punkt gesetzt, kontrolliert und anschließend rundum verlötet.

Dann wird die Griffstange gebogen, die Griffstangenhalter werden auf 0,4 mm aufgebohrt und auf die Griffstange aufgefädelt. Am Bremserhaus wird nun alles angebracht und die Griffstangenhalter werden von innen angelötet. Die Griffstange ebenfalls etwas mit Lot fixieren, am besten unten am Bremserhausboden in einer eingefeilten Kerbe.

So, nun wird der Wagenkasten auf die Bodenplatte gesetzt und mit der Anreissnadel die vordere Kante markiert. Ebenso die kleine Ausbuchtung, die durch das eine Nietenband entsteht. Das Riffelblech wird nun an der Ausbuchtung etwas eingefeilt und anschließend oben auf die Bodenplatte gelötet.

Jetzt erfolgt die Komplettierung der Bremsanlage. Die Bremskurbel wird an der Stirnwand an die angeätzte Markierung gesetzt. Auf dieser Höhe wird nun ein Loch in die Bodenplatte gebohrt, so dass die Bremskurbel hindurchpasst.

An dieser Stelle wird nun von unten auf die Bodenplatte der Umlenkhebel der Bremskurbel (alles Gussteile von der Bavaria-Bremsanlage) gelötet.

Nun noch einen 0,5-mm-Draht zwischen der großen Umlenkung in der Wagenmitte und den Umlenkhebel löten, dann wäre auch das fertig.

Eigentlich wäre nun alles fertig. Ich setzte dann immer noch die Räder nochmals ein und teste den Lauf und das Kippeln. Für mich ist auch wichtig, dass nach der Lötung alles gleich mechanisch versäubert wird. Beim Sandstrahlen geht ein Lötbatzen fast nicht mehr weg. Wer es im Griff hat, bekommt so feine Lötungen hin, dass fast nichts versäubert werden muss.

Die Vorgehensweise ist immer gleich. Teile trocken anpassen, dann mit Lötwasser bestreichen und fixieren. Wenn es geht, zuerst nur einen kleinen Lötpunkt setzen. Wenn die Ausrichtung stimmt, vollends fest verlöten. Dann kann eigentlich nichts schief gehen. Außer man bekommt die Finger nicht rechtzeitig weg. Dann hat man einen kleinen eingebrannten Teileabdruck am Finger. Oder man ist so tüttelich, dass einem beim Aufnehmen der Lötkolben aus der Hand rutscht und eine fette Brandblase am Daumen hinterlässt. Alles schon passiert…

Zum Flammlöten: Speziell in der Baugröße Spur 0 kommt ein Lötkolben auch mal schnell an die Grenzen. Ebenso kann es bei Gussteilen zu Schwierigkeiten kommen. Das liegt einfach daran, dass die Hitze nicht schnell genug an einen Fleck konzentriert kommt. Gerade Gussteile nehmen insgesamt viel Wärme auf, bevor sie so heiß sind, dass das Lot verschmelzen kann.

Letztes Jahr erfüllte ich mir nun den lange gehegten und verfolgten Wunsch und ersteigerte mir in E-Bay ein Hydrozonlötgerät.

Nach einer Reinigung und Neubefüllung und kleiner Überholung war das Teil einsatzbereit. Das Gerät stammt eigentlich aus der Schmuckindustrie und dient dort dazu, Schmuckstücke zusammenzulöten. Durch einen Prozess (wenn ich es recht verstanden habe durch Elektrolyse) liefert es Knallgas, das noch etwas mit anderem Gas versetzt ist. Reines Knallgas würde zu heiß verbrennen. Am Handstück kann man verschieden Düsen ab 0,25 mm Durchlass anbringen.

Das Gas verbrennt mit grünlicher Flamme und ist über 1000 °C heiß. Hier gilt es umso mehr, auf die Fingerchen aufzupassen. Das tut dann gleich richtig weh!!!

Nun ist es wichtig, die zu verlötenden Teile vorzulöten. Das was nachher zusammen sein soll, muss vorher schon eine leichte Lötschicht haben. Dann die Teile zusammensetzen. Hier ist es mit dem Fixieren auch nicht schwer. Am besten ist es, mit der viel gepriesenen dritten Hand zu arbeiten. Die Gussteile lassen sich dann meistens mit der Pinzette halten, Ätzteile können mit einer Klemme oder einer Lötpinzette gehalten werden. Dann nur kurz an die Teile halten und man kann beobachten, wie die vorgelöteten Stellen zusammenschmelzen. Man darf allerdings niemals lange auf einer Stelle bleiben. Das Blech läuft sofort rötlich an, das Lot wird zu heiß und zerfließt nicht mehr, schlimmstenfalls verschmurgelt das Messingblech. Da bin ich auch noch am üben. Es ist aber grundsätzlich eine tolle saubere Sache, wenn man den Bogen raus hat. Es muss fast nichts mehr versäubert werden. Und die Teile halten super.

Ich mache es dann so, dass ich mit dem Lötkolben die Teile vorlöte und nachher mit der Flamme verlöte. Es gilt ja sowieso der Grundsatz, dass von dick nach dünn gelötet wird. Das Teil, das am meisten Wärme aufnimmt, sollte (zuerst) unter Hitze gesetzt werden.

So, der nächste Schritt wäre nun das Sandstrahlen und Lackieren. Das kommt dann in einem weiteren Artikel.

Viele Grüße aus dem Bastlersumpf

Bernd Höschele