Wie entsteht ein Wagen in Eigenkonstruktion, Teil 2?

Liebe Leser des Länderbahnforums,

So, jetzt ist doch schon wieder eine Weile vergangen und in der Bastelbude hat sich doch wieder einiges getan, das man mit dem Foto begleiten konnte, um wieder Material für einen weiteren Bericht zu erhalten.

Im letzten Bericht wurde ja mehr über die theoretischen Dinge und die planerischen Seite berichtet. Jetzt können wir uns der praktischen Seite widmen.

Wer es schon einmal gewagt hat, kennt das Gefühl der inneren Anspannung, wenn man seine Kreationen gezeichnet und zum Belichter gegeben hat. Bei meiner beauftragten Firma ist es so, dass sie die Fototasche direkt zum Ätzen schickt und ich dann von dort das fertige Ätzblech erhalte. Tja, und dann kommt das Gefühl des Angespanntseins, wenn dieses Ätzblech nach einigen Tagen eintrifft. Passt alles? Gab es irgendwo einen Denkfehler, dass ein Teil nicht stimmt? Irgendwo ein Rechenfehler, der eine falsche Abmessung mit sich bringt? Und dann freut man sich (hoffentlich), wenn erstmal alles gut gelungen aussieht. Und noch mehr, wenn es dann beim Zusammenbau tatsächlich auch passt!!

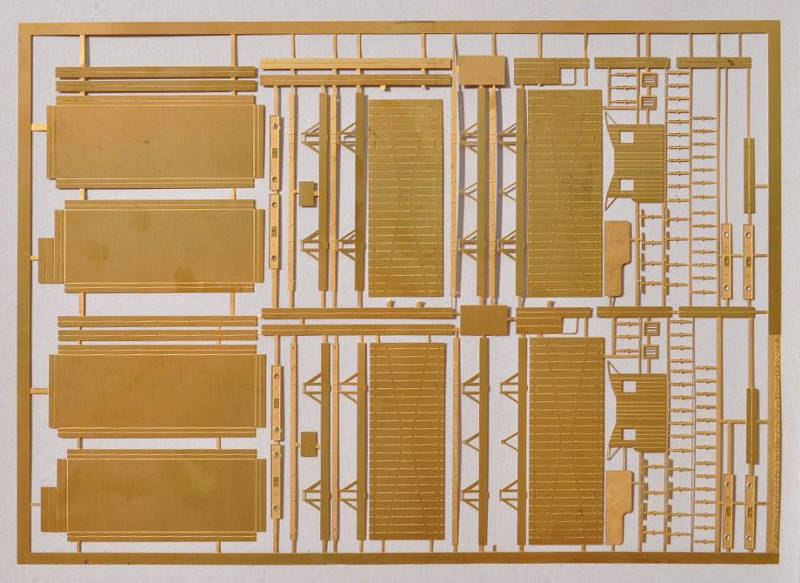

Ich habe hier mal ein solches Blech abgebildet. Es ist das Ätzblech für ein Paar Steintransporter.

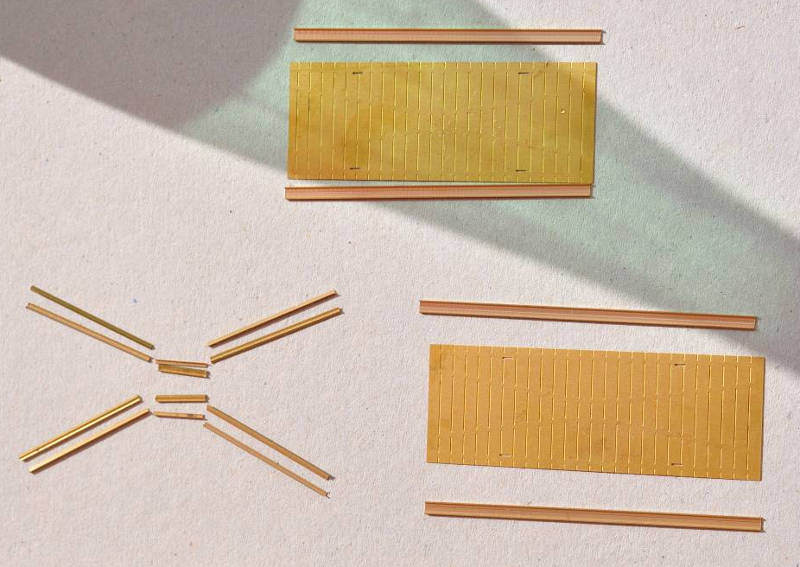

Dann geht es an das Heraustrennen der Teile. Ich fange immer mit dem Fahrgestell eines Wagens an. Zuerst trenne ich den Wagenboden heraus. Dann werden die nötigen Messingprofile abgelängt. Je nach Wagentyp ist das dann verschieden. Ich denke, wer die Wagen von Bavaria kennt, weiß, dass es sehr unterschiedliche Typen gibt. Hier ein Bild mit den vorbereiteten Wagenböden.

Beschränken wir uns hier auf ein Gestell mit der üblichen Bremsanlage. Ich gehe immer wie folgt vor. Zuerst nehme ich die Längsträger und löte hier das dünne Nietenblech ein, das die Vernietungen der Eisenprofile mit den Längsträgern darstellt. In diesem Profil sind auch gleich die Führungslöcher geätzt, um später Auftritte und Treppen anlöten zu können. Diese Löcher werden dann zuerst aufgebohrt, um nachher Gussteile fixieren zu können. Weiterhin habe ich auf diesem Nietenblech auch immer gleich kleine plane Flächen vorgesehen, auf denen die Wagenkastenstützen angelötet werden.

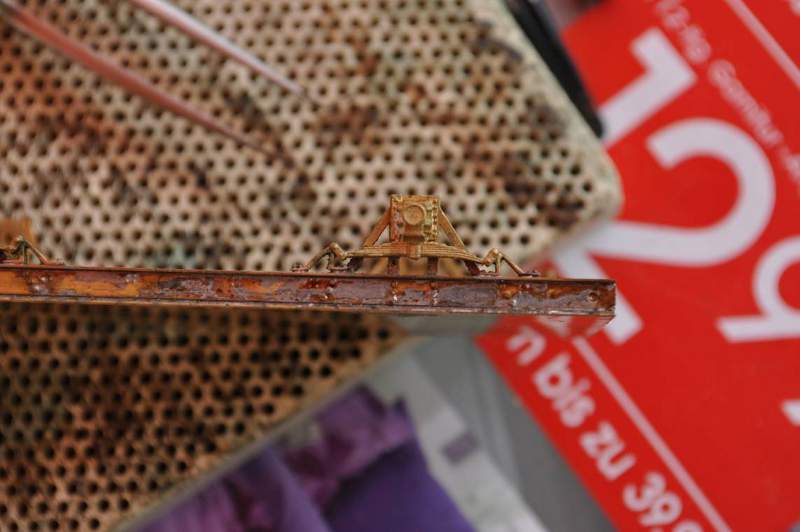

Wenn das gemacht ist, löte ich das Führungsblech für die Achslager hinten sauber an. Wichtig ist, dass dieser Blechstreifen wirklich parallel zum Längsträger sitzt, sonst sitzen nachher die Achslager nicht auf gleicher Höhe und ruck zuck kippelt dann der Wagen. Ich richte das Blech immer von Hand aus und fixiere es dann mit der Lötpinzette. Dann lasse ich nur an einem Ende etwas Lot ran und habe dann die Möglichkeit, nochmals zu korrigieren, falls es doch nicht ganz sauber beim ersten Anlauf sitzt. Dann werden die Achslager entgratet und zuerst trocken angepasst. Die Vertiefungen für die Achsen bohre ich vorher noch auf. Dann werden die Achslager angelötet. Und zwar nur die vier kleinen Auflagen am Längsträger. Das reicht bei sauberer Verlötung vollkommen. Der Vorteil ist, dass man nachher die Achslager noch etwas in der Kulisse nach oben oder unten biegen kann, um eventuelles Kippeln auszugleichen. Anschließend werden Auftritte und die Wagenkastenstützen angelötet. Anbei nun ein Bild eines Längsträgers.

Von der Löttechnik her habe ich eine sehr alte Weller-Station. Aber die funktioniert einfach super. Sie schiebt selbstständig Wärme nach, hat nur 60 W, aber mit der richtigen Lötspitze kann man super arbeiten. Die etwas breiten Meiselspitzen mit der Kennung 8 oder auch 9 geben soviel Hitze ab, dass das Lot sofort abfließt, weil das Messing sehr schnell erhitzt. Die Lötstellen streiche ich vorher mit ein wenig Lötwasser ein. Es lässt sich sehr bequem arbeiten, ohne dass man Gefahr läuft, dass nebenan bereits gelötete Teile wieder abfallen. Mit ein wenig Übung geht das echt super.

Die Lötgemeinde teilt sich ja in Lötkolbenanhänger und Gasbrennerkünstler. In HO habe ich mit der Flamme noch keine so tollen Erfahrungen gemacht. Andere schwören darauf. Aber mit den normalen Gasbrennern von Proxxon oder anderen Anbietern kann ich einfach nicht die Hitze so gut steuern. Es passiert dann immer wieder, dass mir nebenan liegende Teile abfallen oder die Lötstelle einfach zu heiß ist, so dass das Lot nicht mehr verläuft. Anders sehe ich das bei Spur-O-Modellen. Hier hat der Lötkolben irgendwann Schwierigkeiten, genügend Hitze aufs Blech zu bringen. Das ist dann sehr mühsam.

Ich habe mir deshalb schon vor einiger Zeit ein Hydrozonlötgerät gekauft, das ich sehr toll finde. Mit den Minidüsen hat man eine sehr kleine und sehr heiße Flamme zur Verfügung. Allerdings muss ich mit dem Teil noch ein wenig üben. Gute Erfahrungen habe ich gemacht, die zu verlötenden Teile vorher mit dem Lötkolben mit etwas Lot leicht vorzulöten. Dann werden die Teile am Platz fixiert und mit der Gasflamme nur noch kurz erhitzt. Das hält dann bei sauberer Arbeitsweise bombenfest. So gehe ich auch bei kniffligen Teilen im HO-Bereich vor, wenn man sonst mit dem Lötkolben zu große Lötnähte ziehen würde. Kleine Teile wie Scharniere oder ähnliches kann man auch vorlöten und dann fixieren. Nachher braucht man nur mit dem Lötkolben ohne Lot auf die Oberfläche gehen und das Teil erhitzen. Auf der Rückseite verlötet es sich dann mit dem Untergrund und alles ist gut. Wichtig sind halt gute Verlötungen, die ich immer wieder mit der Pinzette auf Festigkeit prüfe. Nichts ist schlimmer, als nachher vom Sandstrahlen weg Teile zu vermissen.

Ich habe zum Fixieren von Kleinteilen so meine spezielle Technik . Mit einer größeren Stecknadel bekommt man auf kleine Teile genügend Druck, um mit dem Lötkolben arbeiten zu können, ohne dass das Teil dabei verrutscht. Mit ein wenig Übung geht das ganz gut. Auch hier ein Beispielbild:

So, das war ein kurzer Exkurs in meine Lötpraxis.

Jetzt geht es aber mit dem Fahrgestell weiter. Wo waren wir stehen geblieben?

Ach ja, die Achslager sitzen jetzt am Platz und die restlichen Teile am Längsträger sind angebracht. Jetzt geht es mit der Bodenplatte weiter. Zuerst werden auf die Anätzungen die Z-Profile angelötet. Zuerst die kurzen Mittelstücke schön parallel zueinander und dann die langen diagonalen Teile. Auch hier fixiere ich zuerst immer nur kleine Lötpunkte, um noch korrigieren zu können. Damit sich das Bodenblech nicht verzieht, ziehe ich die Naht dann immer in kurzen Stücken von rechts und links am Werkstück entlang. Wichtig ist, dass die Z-Profile sauber am Boden anliegen und nicht gekippt sind, was im HO-Bereich leicht passieren kann. Sie müssen aber unbedingt sauber anliegen, sonst bekommt man nachher die Querprofile darüber nicht parallel zum Wagenboden hin. Hier ein Bild einer schönen Lötnaht.

Dann wird die Kupplungsabfederung in der Wagenmitte am Boden befestigt. Daran löte ich dann gleich 0.5 mm-Drähte in Richtung der späteren Pufferbohlen. Dann werden die Längsträger an den Führungen des Wagenbodens ausgerichtet und ebenfalls verlötet. Auch hier werden die Träger genau im rechten Winkel ausgerichtet – das geht auch nur mit den Fingern – und dann ein Ende mit Lot fixiert. Am anderen Ende wird dann genau so verfahren und im Notfall kann man dann immer noch nacharbeiten. Erst dann werden die Träger durchgelötet. Dann folgen in der Mitte die beiden I-Profile. Hier ist es besonders wichtig, dass die Profile wirklich parallel zur Bodenplatte liegen, das sieht sonst unschön aus, wenn in der Durchsicht alles wie Kraut und Rüben ausschaut.

Die Bremsanlage wäre nun als nächstes an der Reihe. Nach dem Säubern und Ausrichten der Gussteile werden die vier Teile wie die I-Profile eingelötet. Hier ist es nicht schlecht, mal die Räder vorher zu montieren. Dies erlaubt eine saubere Ausrichtung der Bremsanlage. Man kann dadurch mit den Bremsbacken im richtigen Abstand heranfahren, alles senkrecht ausrichten und dann verlöten. Dann folgt noch die Montage der Umlenkung in der Wagenmitte. Hernach wird je nach Wagen noch die Umlenkung zur Bremskurbel angelötet und 0,3 mm-Drähte werden als Bremsgestänge angebracht. Wenn dann alles etwas schief aussieht, hat man die Umlenkwelle in Wagenbodenmitte nicht richtig ausgerichtet … Lässt sich aber auch korrigieren.

Zum Schluss werden nun noch die L-Profile über die I-Profile gelötet. Diese liegen genau über den Z-Profilen und werden genau ausgerichtet auf die I-Profile und Bremsanlagenteile gelötet. Hier zwei Bilder, wie der Bauabschnitt aussieht.

Wenn der Wagen nun gesonderte Pufferbohlen hat, werden die jetzt angelötet. Auch wieder zuerst nur mit einem Punkt fixieren, genau ausrichten und dann durchlöten. Es folgen eventuell noch die Handgriffe unter den Puffern. Dann noch die Halter für die Fangketten. In dem Zusammenhang mache ich auch gleich die Kupplungen zusammen.

Die Fangketten befestige ich mit einem weichen 0,3 mm-Draht aus dem Floristikzubehör. Den gibt es auf der Rolle und er lässt sich gut drillen. Am Ende der Fangketten werden auf die gleiche Weise die Haken befestigt. Auch hier ein Bild.

Je nach Modell muss man dann noch die Öffnungen für die Puffer aufbohren. Dann geht es an den Aufbau. Das lässt sich jetzt allerdings nur schwer allgemein beschreiben. Es ist ja bei jedem Wagen anders. Wichtig ist hier nur auch wieder eine saubere Ausrichtung. Meistens sind Wagenkästen ja geteilt. Je in eine Stirn- und eine Seitenwand. Hier sind saubere rechte Winkel beim Biegen gefragt. Ansonsten müssen halt die Teile angebracht werden, die vorgesehen sind. Meistens Nietenbänder, Signalhalter, Handgriffe oder vorhanden Türen, obere Türführungen, unten kleine U-Profile als Schienen etc. Das geht immer am besten nach vorhandenen Bauanleitungen.

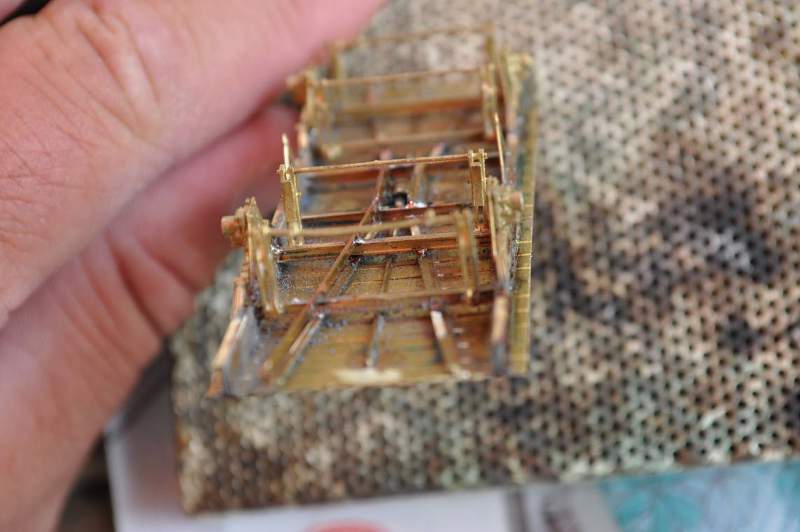

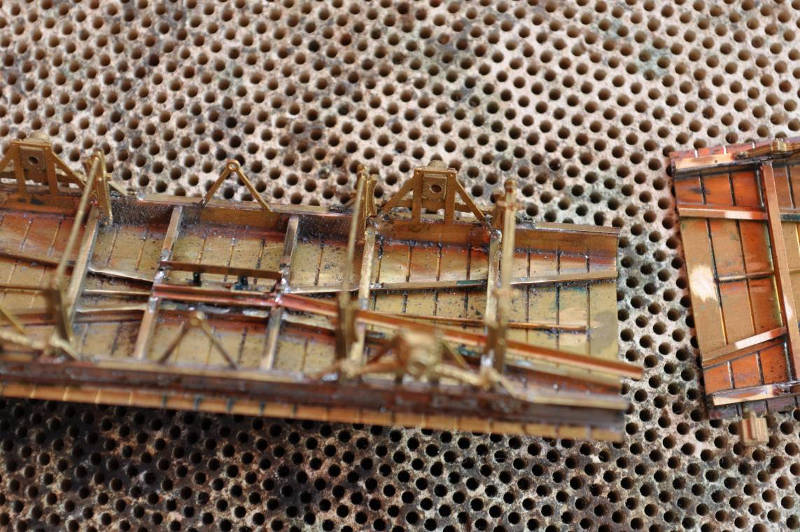

So, wenn nun der Wagen fertig gelötet ist, habe ich die einzelnen Baugruppen beieinander (Bodengruppe, Aufbau, Dächer evt. einzeln …). Hier nun ein paar Bilder aus dem Bauabschnitt eines Steintransportwagens.

Jetzt kommt der nächste Schritt und das ist das Sandstrahlen. Ich habe mir schon vor Jahren ein ausrangiertes Sandstrahlgerät aus der Zahnmedizin besorgt. Das Renfert-Gerät tut es für den HO-Sektor hervorragend, bei Spur-0-Modellen kann es unter Umständen zu klein sein. Der Druck sollte nicht allzu hoch eingestellt sein, damit man keine Flächen wellig strahlt. Dann geht es los. Die einzelnen Baugruppen werden mit dem Strahlgut gesäubert und danach im Ultraschallgerät nachbehandelt. Es dürfen keine Rückstände oder Lötunebenheiten mehr da sein. Man kann mit dem Sandstrahlgerät zwar auch kleinere Lötbatzen wegstrahlen, hier schleife ich aber lieber mechanisch weg, was geht. Hier ein Bild eines gestrahlten Wagens.

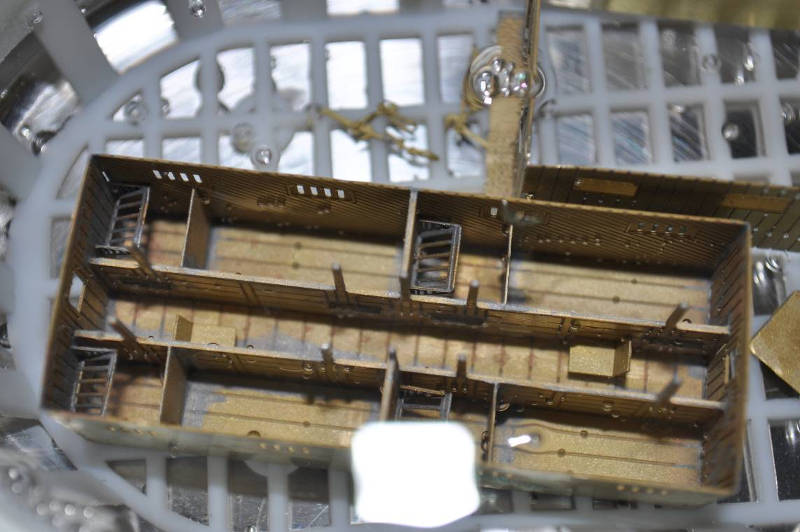

Und hier noch zwei Badewannenbilder, hier ein Pferdestallwagen:

Wenn alles schön sauber ist, kann es an das Lackieren gehen. Zuerst grundiere ich die Teile. Dazu nehme ich einen gut verdünnten Filler aus dem Kfz-Bereich. Wenn es nicht so sehr eilig ist, lasse ich die Grundierung ein paar Tage durchtrocknen. Ansonsten kann man in eiligen Fällen auch etwas mit dem Fön nachhelfen. Das Fahrgestell wird ja wohl fast immer in schwarz gehalten sein, die Aufbauten bei meinen bay. Länderbahnfavoriten im typischen grün und die Innenwände in Eisengrau.

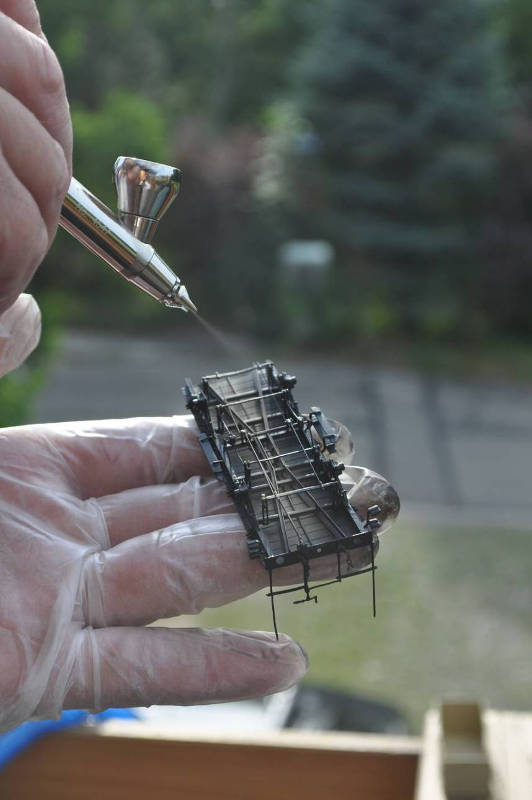

Zum Lackieren habe ich die Infinity angeschafft. Es ist eine hervorragende Lackierpistole mit sehr dünner Nadel. Im HO-Bereich reicht die auch für die größeren Flächen. Im Spur-O-Bereich nehme ich auch gerne meine alte Revell-Airbrush mit der 0,5 mm-Düse. Flächen lassen sich damit leichter gleichmäßig lackieren.

Das Lackieren ist ja so eine Sache für sich. Wichtig ist ein gleichmäßiger Luftdruck für die Airbrushpistole und dann die richtige Verdünnung der Farbe. Das sollte man immer vorher an Metallresten ausprobieren. Da ist mir schon alles mögliche schief gegangen. Hier mal ein kleiner Auszug:

- Die Grundierung zu dick angerührt:

Ein dicker Farbauftrag, der leicht körnig ist. Die gleiche Folge tritt ein, wenn man zu hohen Druck auf der Pistole hat. Die Körnung tritt dann manchmal nur in den Ecken auf, wo man es nicht gleich sieht. Super, fällt dann erst beim Farbauftrag auf. Spitze! Mit Lackentferner alles wieder sauber machen, eventuell nachstrahlen und alles von vorne!

Wenn die Grundierung zu dünn angerührt ist, deckt sie nicht richtig oder verläuft. Hier ist der Filler zum Glück unempfindlich. Er schrumpft beim Trocknen dann meistens ohne Lacknasen zusammen. - Der Decklack ist alt geworden:

Manche Farben halten mit der richtigen Verdünnung fertig angemixt ewig, ohne dass etwas passiert. Manche sehen aber beim ersten Ansprühen noch ganz toll aus und fallen beim Trocknen dann weißlich aus. Am besten ist es, dass man die Farben möglichst neu vor dem Lackieren anmischt. Da habe ich schon viel Erfahrung sammeln müssen. Alles nochmals von vorne! - Der Decklack ist zu dick:

Das gibt einen dicken und speckigen Auftrag hin. Die Lackierung sieht dann fast wie angepinselt aus und glänz wie ein Autolack. Das ist für unsere Zwecke auch nichts. - Der Decklack ist zu dünn:

Die Gefahr von Lacknasen ist dann schon vorhanden. Oder ich sprühe ewig, muss zwischentrocknen lassen und nachher ist trotzdem keine richtig deckende Schicht drauf. Hier ist die Gefahr, nochmals alles abwaschen zu müssen, nicht so groß, aber man braucht halt ewig für eine gute Lackschicht.

Tja, was sonst noch? Farbe im rechten Mix, aber die Außentemperatur ist im Sommer sehr hoch, der Luftdruck zu hoch und der Abstand zum Objekt etwas zu weit? Super Körnung anstatt einer super Lackierung …

Die Farbe im rechten Mix, aber mit zu wenig Abstand lackiert? Schöne Wolken in der Lackschicht oder plötzlich speckig wirkende Stellen … Also: Immer schön vorher an Messingresten probieren. Den richtigen Abstand ausprobieren und dann gleichmäßig über Kreuz lackieren. Einmal längs und einmal quer. Das immer wieder, bis eine gleichmäßige Schicht da ist. Und immer in Bewegung bleiben, sonst gibt es gleich Farbtupfer.

Witzig ist auch, dass meine verwendeten Farben trotz gleicher Herstellerfirma unterschiedlich empfindlich sind. Schwarz neigt zum speckig werden, wenn es falsch verdünnt ist. Eisengrau ist eher unempfindlich, geradeso weiß. Aber das Umbragrau nimmt eine falsche Verdünnung echt übel. Der Farbauftrag wird dann schnell rau und körnig.

Das Grün habe ich von Bavaria. Mit der PUR-Verdünnung eine tolle Farbe. Aber bei zu dichtem Anhalten der Airbrushpistole neigt sie zu unnatürlichem Glanz.

Ich denke, dass nur viel viel Übung weiterhilft. Mit der Zeit hat man dann den Bogen – meistens &ndash, raus. Hier eine kleine Bildserie eines Lackiervorgangs an einem Pferdestallwagen.

Mit dem Abschluss der Lackierarbeiten folgt das Beschriften des Modells. Ich zeichne die Vorlagen auf Corel Draw und schicke die Zeichnungen per E-Mail an den Drucker meines Vertrauens. Zwischenzeitlich gibt es ja auch wirklich ganz dünne Naßschiebebilder, die sich hervorragend anschmiegen und mit Weichmacher dann gut in die Fugen wandern.

So, jetzt stellt sich die Frage: Klarlack oder nicht. Nach einigem Testen lasse ich jetzt die HO-Modelle gerne weiter unbehandelt. Das Seidenmatt der Farben kommt so super zur Geltung. Mit den guten Schiebebildern sind dann auch die Folien nicht auffällig. Ein leichtes Matt (Klarlack mit Weinert-Mattierung) probierte ich auch schon. Das deckt dann die Beschriftungen fast perfekt ab. Es ist halt auch ein wenig Geschmackssache.

Im Spur-O-Bereich experimentiere ich gerade mit Airbrushtechnik aus dem Plastikmodellbau.

Kanten kann man vorschattieren und dann den eigentlichen Lack aufbringen. Nachdem alles wunschgemäß ist, wird eine Schicht „Future“ (amerikanische Bodenversiegelung) oder Erdal-Glänzer aufgebracht. Darauf kann man dann die Beschriftung aufbringen und dann nochmals eine Schicht der Bodenversiegelung.

Dann werden Fugen und Vertiefungen mit verdünnter Ölfarbe dunkel hervorgehoben, die erhabenen Flächen wieder frei gewischt und man erhält eine sehr lebendige und authentische Gestaltung des Modells. Nach dem Aufbringen eines Klarlackmixes ist dann die Lackierung fertig.

So, zum Schluss werden die einzelnen Komponenten des Modells miteinander verklebt. Dazu nehme ich Stabilit Express. Die Kupplungen werden noch eingesetzt und ebenso die Puffer. Nach dem Einsetzen der Radsätze wird noch vorsichtig an den Achslagern ein letztes Mal das Kippeln ausgeglichen und wir haben nun einen schönen fertigen Wagen in den Händen.

Zum Abschluss drei Bilder fertiger Wagen. Einmal in HO ein offener Güterwagen, der ohne Klarlack und sonstigen Schattierungen schön herauskommt. Der andere Wagen ist ein Dampfbagger in Spur 0. Hier wurden alle aufwendigen Verwahren angewandt, um einen authentischen Eindruck zu erlangen.

Viele Grüße aus dem Bastlersumpf

Bernd Höschele